Customer case study Merrem Kunststoffen

Merrem Kunststoffen is Europe’s top player in the processing and supply of technical plastics. With advanced machinery and 24/7 production, the turning and milling company is fully committed to robotization and automation as the key to success. ‘Within 2 days we were live with PROPOS, with no downtime. We soon noticed that the production numbers went up and the flow is a lot better.’

Remote insight and grip on production: PROPOS at Merrem Plastics in Estonia!

Last week we were in Estonia for the kick-off of the PROPOS implementation at Merrem Tööstusplast in Vahi! This state-of-the-art Estonian manufacturer of customer-specific plastic materials is already promising the fastest possible delivery times, and with PROPOS, not only will the promise be better kept; Merrem will be able to deliver even faster! In fact, our production planning and jobshop execution system will shorten lead times, reduce overhead costs and improve delivery reliability for Merrem’s sales territory in Eastern Europe. The big advantage of the implementation at their site in Estonia is that the Merrem Plastics Group can now monitor and adjust the planning remotely, from the Netherlands, without any effort!

Customer case System Flex: shop floor control and automation of processes

System Flex produces state of the art partitions and ceilings. Custom made, with their own glassware and window frames. All this with a delivery time of just three weeks. With PROPOS those delivery times are more easily achieved. In addition to our fully automatic shop floor control, we have implemented custom apps for the automation and digitalization of production process, saving a lot of time for System Flex. Sven Damen, Project Coordinator: ‘From the first week that we went live, we saw improvements.’

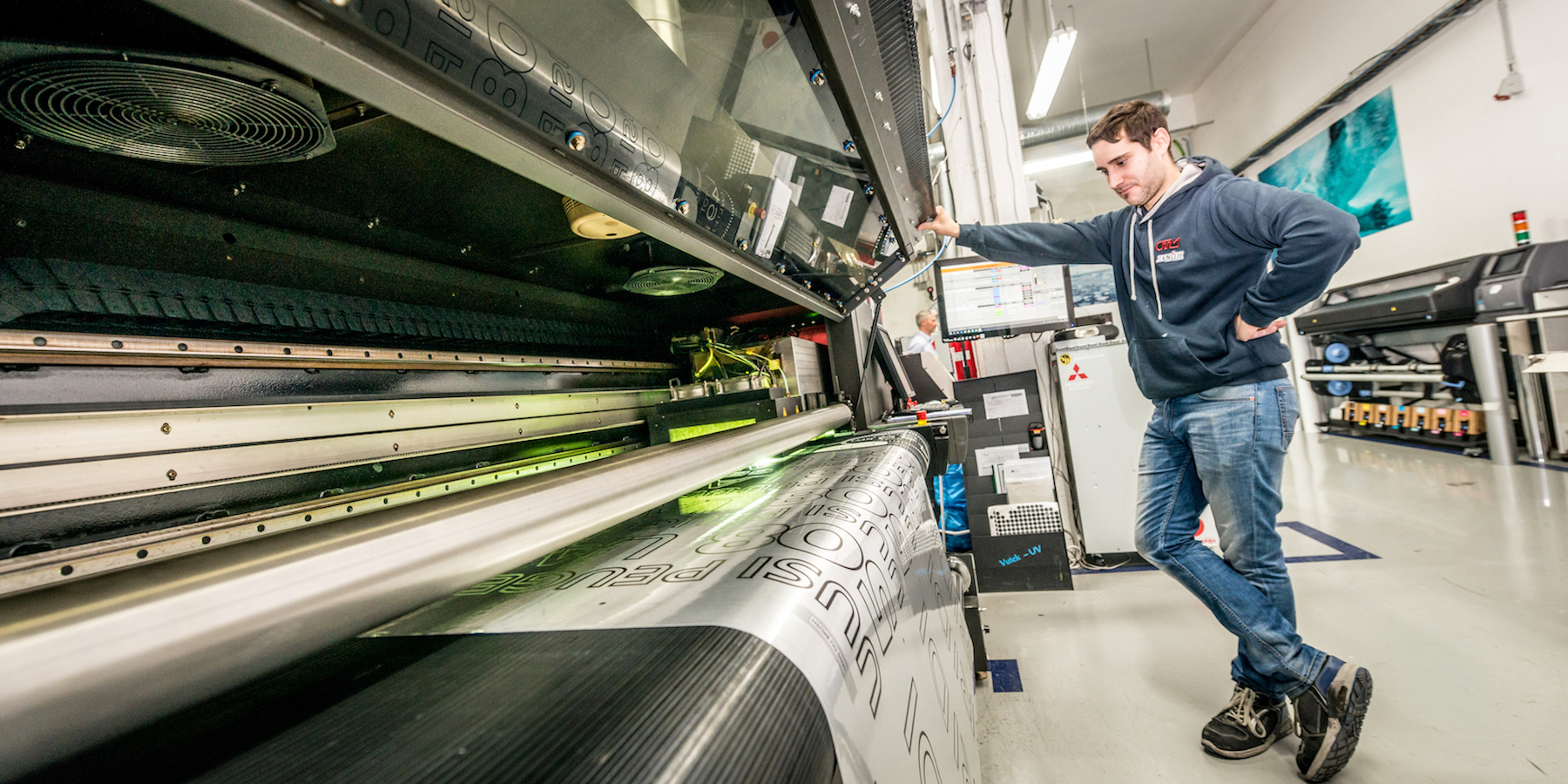

Customer case OTM-Zenith: shop floor control for the printing industry

OTM-Zenith from Brussels is the Belgian market leader in the stickering and decorating of machines, vehicles and buildings. Think of signage materials for ambulance and police cars, but also decorative and functional materials for the automotive industry and machine builders. In addition, OTM is the supplier of the official Belgian license plates. Every day, about 700 orders are in production, in varying sizes, over different stages. “Then you need a system that can handle such a volume,” emphasizes Managing Partner Kurt Persoons.

Customer case PMC: shop floor control and QRM

PMC has been a well-known name in the metal industry of West Flanders for over 30 years. Based at a brand-new location in the old Philips R&D building in Bruges, they recently started working exclusively as a job shop for Pattyn, a world player in the field of packaging machines and lines. Not so long ago, Jan Pauwels, Managing Director, changed course from large production quantities to smaller batches with a large variety: “QRM turned out to be the solution. With PROPOS we are taking the next step to work even more conveniently and faster”.

SAM Precision: waardevolle data inzichten met MKG

Welkom SAM Precision! SAM Precision uit Cuijk is specialist in het verspanen van exotische materialen t/m 54 rockwell. Met een focus op draaien en frezen kenmerkt de productie zich door high-mix low-volume. Met PROPOS gaat SAM Precision voor minder onderhanden werk en kortere doorlooptijden. Daarnaast kiest het bedrijf voor waardevolle data inzichten met de inzet van de aanvullende modules Medewerkerregistratie en Geproduceerde Aantallen én nachtelijke monitoring van hun draai- en freesmachines, dankzij een koppeling met hun ERP MKG-5.

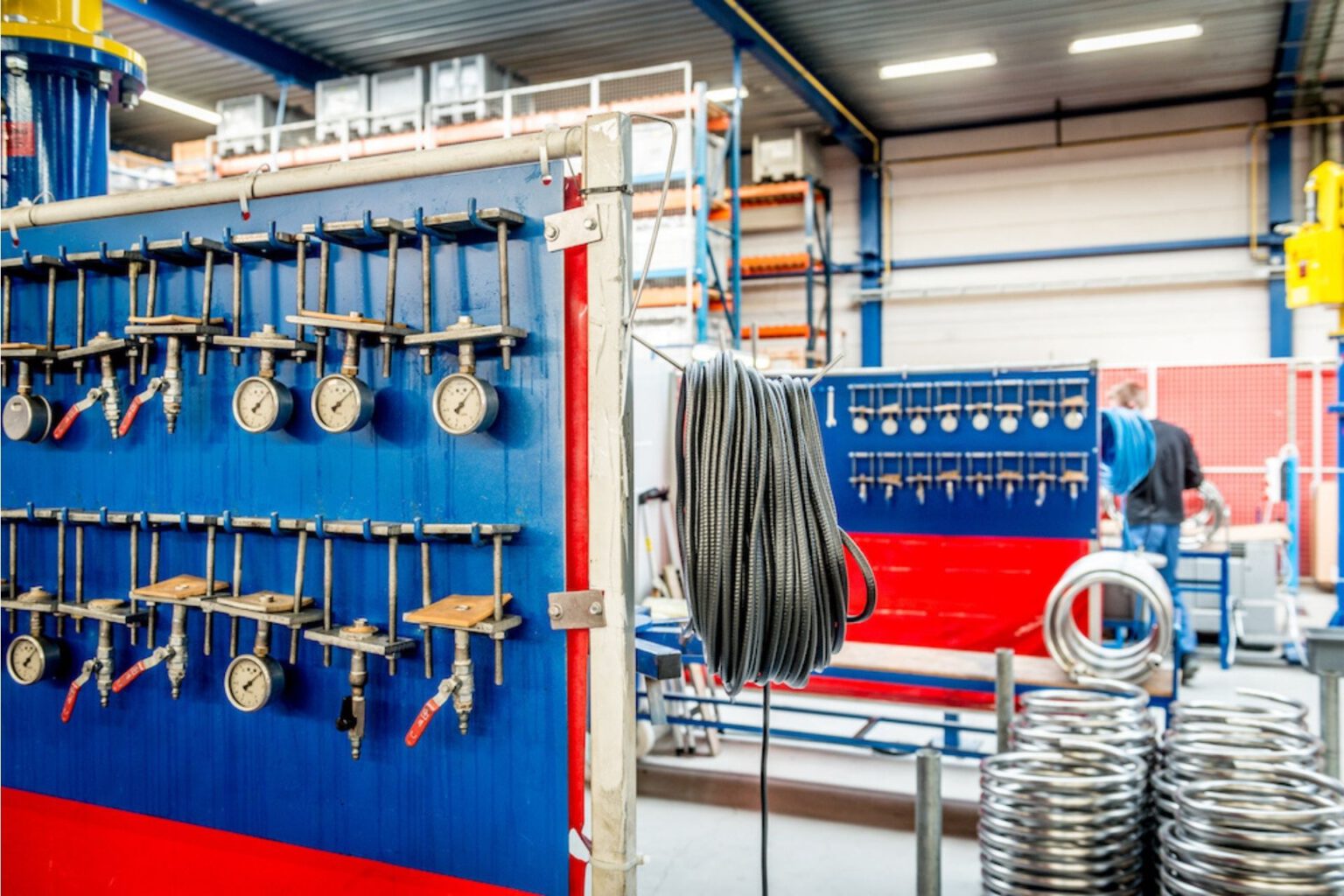

Kick-off PROPOS bij We-Metal: minder WIP, meer flow

Ook de eerste implementaties van PROPOS zijn weer begonnen! Zo hadden wij recent de kick-off van de implementatie bij We-Metal. Dit metaalbewerkingsbedrijf uit Renswoude heeft veel complexe las- en assemblagedelen in de productie. Sommige samenstellingen hebben meer dan 100 zelfgemaakte onderdelen. Een uitdaging dus om al die onderdelen op het juiste moment samen te laten komen! Met PROPOS gaat We-Metal voor een betere flow van al die complexe stromen, een kortere doorlooptijd en minder WIP. We zien enorm veel potentie en kijken daarom uit naar een succesvolle implementatie!

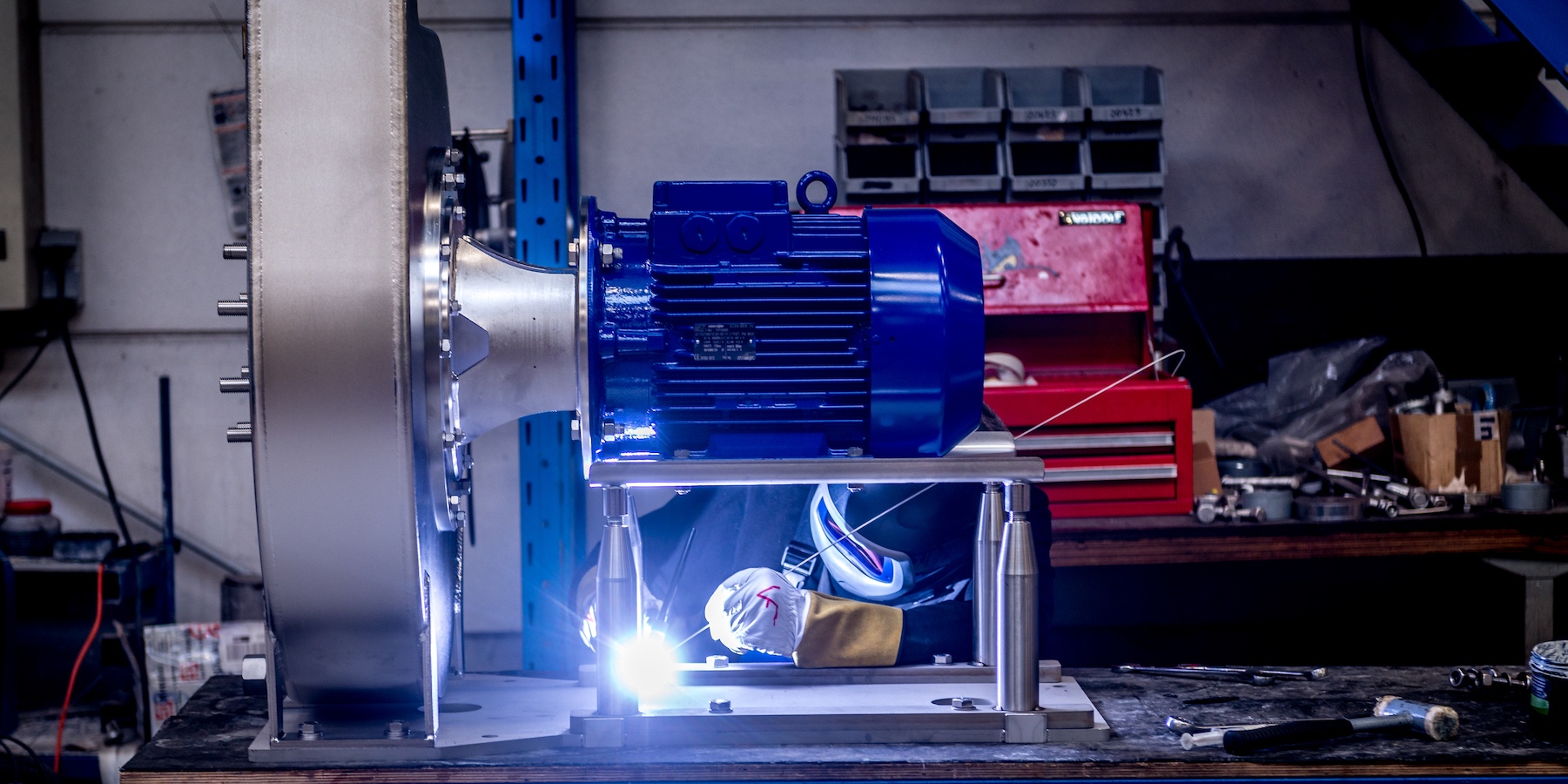

Lean of QRM? ‘Neem het beste van beiden’

Lean of QRM? Wij vroegen het Packo Inox. Het metaalbewerkingsbedrijf uit Diksmuide produceert industriële pompen en hygiënische componenten voor de voedingsindustrie. In hun drive om continu te verbeteren ontwikkelde het bedrijf een eigen variant op Lean en nam het de eerste stappen in QRM met behulp van het shop floor control systeem van PROPOS. Is het bedrijf nu helemaal overgestapt op QRM? Nee, zo legt Managing Director Danny Maenhout uit: ‘Waarom kiezen? Het gaat uiteindelijk om meer flow: neem het beste van beiden.’

PROPOS als tool voor visueel kwaliteitsmanagement

Met behulp van PROPOS boekte Packo Inox snel resultaat. Kortere doorlooptijden, minder onderhanden werk en meer rust op de vloer. Maar dat was niet het enige voordeel voor Packo Inox. PROPOS blijkt namelijk ook een belangrijke rol te spelen in het kwaliteitsmanagement binnen Packo Inox. ‘Wij gebruiken PROPOS ook om de kwaliteit te borgen en willen PROPOS meer en meer inzetten voor visueel management op de vloer.’

Packo Inox borgt kennis en kwaliteit met PROPOS

Packo Inox uit Diksmuide produceert industriële pompen en hygiënische componenten voor de voedingsindustrie. Vrij recent behaalde het bedrijf successen met de eigen Lean variant ‘creating flow’, waarmee zij de doorlooptijden voor de afdeling industriële pompen halveerden. Maar Lean was minder toereikend voor de high-mix low-volume productie van de afdeling hygienic components. Met PROPOS willen ze niet alleen de doorlooptijd verkorten, maar óók de kennis en kwaliteit borgen: ‘Niet meer continu brandjes blussen, maar proactief aan de slag.’